新产品Space-E/CAM 2022介绍

2012年,我们在冲绳开设了制造实验室,作为CAD/CAM系统的基础开发基地。在那里,为了研究和开发新的制造技术,我们与冲绳制造工厂的社团法人合作。此外,2021年新成立了 "Mold Future Space - OKINAWA"(以下简称 "MFS-OKINAWA"),与制造业相关人士合作,为促进制造业的自动化发展采取了一些举措。现在,作为其中的一环,我们专注于3轴加工,并开始销售新产品“Space-E/CAM 2022”,该产品可以节省CAM操作的劳动力,并实现最高质量的加工。

在此介绍Space-E/CAM 2022的特点:高质量、高效率加工和最佳操作性。

通过卓越的最新CAM计算方法来实现高质量加工

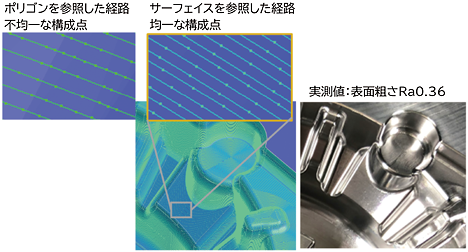

Space-E/CAM 2022中采用的CAM计算逻辑具有可忠实再现复杂的曲面的优异特性,并通过将其与以前Space-E中开发的CAM技术相结合,优化了CAM中的逻辑运算。 在以前的Space-E中,创建路径的几何模型被一次转换为多边形元素并被引用,从而导致路径的配置点不均匀。 但在Space-E/CAM 2022中,曲面本身可以被引用,因此可以创建具有均匀配置点的路径(图1)。 这样,即使是复杂的曲面也可以创建平滑的路径,从而实现高精度、高质量的加工。

图1 参照曲面的路径创建

有效利用铣刀半径实现高效粗加工

配备可使用铣刀半径进行高效粗加工的加工模式。可创建偏离工件轮廓的圆周路径,从而在使用整个刀具的表面在加工时,最大限度地提高刀具性能。对于拐角处,可输出三弦环形路径(优先考虑刀具负载)和考虑余下残留的路径(优先考虑加工时间)(图2)。

图2 高效粗加工路径创建

通过高精度毛坯自动识别实现高效加工

可从已完成和正在加工的几何形状中识别毛坯(剩余毛坯),并可在自动检测到的加工区域内创建路径。 自动毛坯识别有速度优先(Zmap)和精度优先(Multi)两种类型(图3)。 如果想要在粗加工中快速计算路径,可选择 "速度优先"。 如果希望在精加工中识别形状的细节或垂直壁,或者想要计算刀具的突出长度时,可选择“精度优先”。

图3 自动毛坯识别

避免刀具干涉实现高质量加工

根据刀具的突出长度,可避免刀具干涉,实现高效、高质量加工。 如果在指定的刀柄/刀具突出长度处发生干涉,系统会自动计算避免干涉的形状,并创建最佳加工路线。 在以前的Space-E方法中,路径在干涉点处切割,从而导致许多规避操作。 新方法最大限度地减少了避免碰撞的移动距离,并可实现连续加工。 此外,未加工区域可自动识别,并为下道工序创建加工路径,从而减少操作员的工作量(图4)。

图4 根据突出长度避免刀具碰撞

通过卓越的用户界面带来最佳的可操作性

用户界面(UI)经过优化,可用性高,任何人都能轻松操作。

通过CAM主面板,可以在一个画面上确认模型、整个加工过程、加工条件和加工路线,因此可以一目了然地掌握各种信息。 此外,将加工范围、刀具、加工条件等设置整合到一个功能面板中,以简单易懂的方式显示需要输入或确认的项目。 这样,即使是初学者也能很顺畅的进行操作(图5和图6)。

与以前系统相比,CAM设置时间缩短了约60%(图7)。

图5 以前的Space-E/CAM用户界面

图6 新的Space-E/CAM 2022用户界面

图7 使用加工过程的CAM设置时间(分钟)

现有Space-E签约的客户可以免费迁移到新的Space-E/CAM 2022。 此外,使用现有Space-E创建的加工过程可以导入和分流,从而实现向新系统的平稳过渡,并立即使用积累的技术诀窍。 使用Space-E/CAM 2022可实现高质量、高效率的加工,是车间的直接资产。 今后,我们还计划推出5轴加工用CAM系统和CAD系统,并通过MFS-OKINAWA不断扩充新产品,进一步发展CAD/CAM系统。 敬请关注Space-E/CAM 2022。